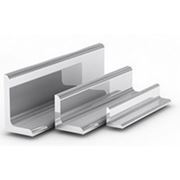

Круг нержавеющий марки 16Х16Н3МАД, Минск

Описание товара

6 6.5 7 8 9 10 12 14 15 16 18 19 20 22 24 25 26 28 30 32 34 35 36 38 40 42 45 46 48 50 52 55 56 60 65 70 75 80 85 90 95 100 105 110 115 120 130 140 150 160 170

ГОСТ 5632-72

Стали высоколегированные и сплавы коррозионно-стойкие, жаростокие и жаропрочные

Настоящий стандарт распространяется на деформируемые стали и сплавы на железоникелевой и никелевых основах, предназначенные для работы в коррозионно-активных средах и при высоких температурах.

К высоколегированным сталям условно отнесены сплавы, массовая доля железа в которых более 45%, а суммарная массовая доля легирующих элементов не менее 10%, считая по верхнему пределу, при массовой доле одного из элементов не менее 8% по нижнему пределу.

К сплавам на железоникелевой основе отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в железоникелевой основе (сумма никеля и железа более 65% при приблизительном отношении никеля к железу 1:1,5).

К сплавам на никелевой основе отнесены сплавы, основная структура которых является твердым раствором хрома и других легирующих элементов в никелевой основе (содержания никеля не менее 50%).

Стандарт разработан с учетом требований международных стандартов ИСО 683/ХIII-85, ИСО 683/XV-76, ИСО 683/XVI-76, ИСО 4955-83

КЛАССИФИКАЦИЯ

1.1. В зависимости от основных свойств стали и сплавы подразделяют на группы:

I – коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

II – жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии;

III – жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной стойкостью.

1.2. В зависимости от структуры стали подразделяют на классы:

мартенситный – стали с основной структурой мартенсита;

мартенситно-ферритный – стали, содержащие в структуре кроме мартенсита, не менее 10% феррита;

ферритный – стали, имеющие структуру феррита;

аустенитно-мартенситный – стали, имеющие структуру аустенита и мартенсита, количество которых можно изменять в широких пределах;

аустенитно-ферритный – стали, имеющие структуру аустенита и феррита (феррит более 10%);

аустенитный стали, имеющие структуру аустенита.

Подразделение сталей на классы по структурным признакам является условным и произведено в зависимости от основной структуры, полученной при охлаждении сталей на воздухе после высокотемпературного нагрева. Поэтому структурные отклонения причиной забракования стали служить не могут.

1.3. В зависимости от химического состава сплавы подразделяют на классы по основному составляющему элементу:

сплавы на железоникелевой основе;

сплавы на никелевой основе.

МАРКИ И ХИМИЧЕСКИЙ СОСТАВ

2.1. Марки и химический состав сталей и сплавов должны соответствовать указанным в табл. 1. Состав сталей и сплавов при применении специальных методов выплавки и переплава должен соответствовать нормам табл. 1, если иная массовая доля элементов не оговорена в стандартах или технических условиях на металлопродукцию. Наименования специальных методов выплавки и переплава приведены в примечании 7 табл. 1. Массовая доля серы в сталях, полученных методом электрошлакового переплава, не должна превышать 0,015%, за исключением сталей марок 10Х11Н23Т3МР (ЭП33), 0ЗХ16Н15М3; (ЭИ844), 03Х16Н15М3Б (ЭИ844 Б), массовая доля серы в которых не должна превышать норм, указанных в табл. 1 или установленных по соглашению сторон.

2.2. В готовой продукции допускаются отклонения по химическому составу от норм, указанных в табл. 1. Предельные отклонения не должны превышать указанные в табл. 2, если иные отклонения, в том числе и по элементам, не указанным в табл. 2, не оговорены в стандартах или технических условиях на готовую продукцию.

2.3. В сталях и сплавах, не легированных титаном, допускается титан в количестве не более 0,2%, в сталях марок 03Х18Н11, 03Х17Н14М3; – не более 0,05%, а в сталях марок 12Х18Н9, 08Х18Н10, 17Х18Н9 – не более 0,5%, если иная массовая доля титана не оговорена в стандартах или технических условиях на отдельные виды стали и сплавов. По согласованию изготовителя с потребителем в сталях марок 03Х23Н6, 03Х22Н6М2, 09Х15Н8Ю1, 07Х16Н6, 08Х17Н5М3; массовая доля титана не должна превышать 0,05%.

2.4. В сталях, не легированных медью, ограничивается остаточная массовая доля меди – не более 0,30%. По согласованию изготовителя с потребителем в стали марок 08Х18Н10Т, 08Х18Н2Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 17Х18Н9 допускается присутствие остаточной меди не более 0,40%. Для стали марки 10Х14АГ15 остаточная массовая доля меди не должна превышать 0,6%.

2.5. В хромистых сталях с массовой долей хрома до 20%, не легированных никелем, допускается остаточный никель до 0,6%, с массовой долей хрома более 20% – до 1%, а в хромомарганцевых аустенитных сталях – до 2%.

2.6. В хромоникелевых и хромистых сталях, не легированных вольфрамом и ванадием, допускается присутствие остаточного вольфрама и ванадия не более чем 0,2% каждого. В стали марок 05Х18Н10Т, 08Х18Н10Т, 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т массовая доля остаточного молибдена не должна превышать 0,5%; для предприятий авиационной промышленности в стали марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т массовая доля остаточного молибдена Не должна превышать 0,3%. В остальных сталях, не легированных молибденом, массовая доля остаточного молибдена не должна превышать 0,3%. По требованию потребителя стали марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т изготовляются с остаточным молибденом не более 0,3%, стали марок 05Х18Н10Т, 03Х18Н11, 03Х23Н6, 08Х18Н12Б, 08Х18Н12Т, 08Х18Н10Т – не более 0,1%.

2.6.1. В сплавах на никелевой и железоникелевой основах, не легированных титаном, алюминием, ниобием, ванадием, молибденом, вольфрамом, кобальтом, медью, массовая доля перечисленных остаточных элементов не должна превышать норм, указанных в табл. 3.

2.6.2. В сталях и сплавах, легированных вольфрамом, допускается массовая доля остаточного молибдена до 0,3%. По соглашению сторон допускается более высокая массовая доля молибдена при условии соответственного снижения вольфрама из расчета замены его. молибденом в соотношении 2:1. В сплаве ХН60ВТ (ЭИ868) допускается остаточная массовая доля молибдена не более 1,5%. В сплаве ХН38ВТ допускается остаточная массовая доля молибдена не более 0,8%.

Похожие товары и услуги от « OOO Ivaden»

Товары, похожие на Круг нержавеющий марки 16Х16Н3МАД

Вы можете заказать товар Круг нержавеющий марки 16Х16Н3МАД в компании OOO Ivaden через нашу систему. Стоимость составляет 37000000 руб., а минимальный заказ - 1 т. В текущий момент товар находится в статусе "в наличии".

Компания OOO Ivaden является зарегистрированным поставщиком на сайте BizOrg.su.

Служебная информация:

На нашей площадке для удобства, каждой компании присвоен уникальный ID. OOO Ivaden имеет ID 77997. Круг нержавеющий марки 16Х16Н3МАД имеет ID на сайте - 1047111. Если у вас возникли сложности при работе с компанией OOO Ivaden – сообщите идентификаторы компании и товара/услуги в нашу службу технической поддержки.

Товар был добавлен на сайт 29/08/2013, дата последнего изменения - 21/11/2013. За все время товар был просмотрен 65 раз.